客机的生命周期超过30年,在地面和飞行的时候,飞机的操作暴露在多样化和极其复杂条件下,各种的载荷和极端的温度波动,还包括起飞和降落的时候,能够导致翼尖发生几米偏转的湍流。然而,在设计阶段,我们只能在静荷负载的条件下进行修改和测试。

激光金属熔融在飞机制造领域显得越来越重要了,这种情况的原因是业内典型的竞争性因素造成的:更快的吞吐量,更好的成本效益部件,以前难以想象空间设计自由度。

空客A350宽体飞机

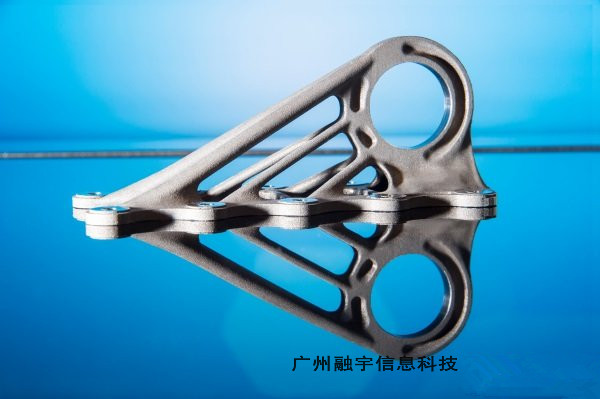

多亏了有增材制造技术,工程师能够设计出“轻量级”和“仿生学”的零件。在飞机设计领域,未来的组件在能够实现的轻质结构的同时,形成能够削减外力的特定形状。

近日,空客A350宽体飞机使用的支架接头的设计入围“2014年德国工业创新奖”的最后名单中。船舱支架采用专利的LaserCUSING技术制造,由德国的公司Concept Laser公司开发。

术语LaserCUSING,是由Concept Laser中的C和单词熔融(FUSING 完全融化)组合而来的,它表述的是这样的技术:使用3D CAD数据逐层加热熔融产生组件。该方法能够制备复杂的几何形状,无需专用工具,而这些形状采用传统的制造工艺是很难甚至不可能制造的。

钛金属制造的空客A350宽体飞机客舱托架

在评审团的眼里,这个跨行业的项目是对飞机结构部件和民用航空器的轻质结构领域进行的革命。以前这种部件是采用铝(Al)进行车床加工制成的;而现在它使用的3D打印机采用钛金属进行打印,重量减少30%以上。

轻质结构的方法

“轻质结构”(Lightweight construction)方法可以帮助航空公司更经济地运行他们的飞机。重量减轻的结果可以导致更低的燃料消耗,或增加飞机的载荷容量。

新飞机的设计需要成千上万的飞行测试安装(FTI)支架,而这些支架的生产量非常小。金属激光熔融技术能够让设计人员能够拿出新的结构(快速而经济地)。事实上,增材制造的部件比常规铸造或机加工零件轻30%以上。此外,CAD数据可以作为增材制造的直接输入,不需要工具,这减少了成本、缩短了时间,整个元件的效益提高了75%以上。

此外,在早期阶段,现在的技术完全可以制造类似于系列生产部件的功能性样品。这意味着误差可在设计过程中进行定位,并在一个整体内优化的早期阶段被识别。

位于汉堡的空中客车公司新兴技术和概念部门的总监Peter Sander说:“以前,我们开发一个组件的预算是六个月左右, – 现在,它下降到一个月。”

空中客车公司 Peter Sander

“绿色技术”

虽然可以回收,但是飞机零件的铣削导致高达95%材料被切除。采用激光熔融,元件“近似成型”(near-final contours),制造过程只产生5%左右的浪费。

“在飞机制造中,我们尽量争取’买了就飞’的效果,90%是一个奇妙的数字,当然,这个数值还是积极的能量平衡的反馈。”汉堡的Laser Zentrum Nord GmbH公司的CEO,教授Ing.Claus EmmelmannG说。

当采用钛金属来制造有价值和昂贵的飞机材料的时候,这个工艺特别有吸引力。

Concept Laser有限公司CEO兼总裁,Frank Herzog:“LaserCUSING是一种绿色技术,改善了生产对于环境的影响。”

飞机结构变革的引擎

一般来说,激光技术对于小批量以及中等批量的元件制造的成本降低是有积极的作用的。

Peter Sander:“在飞机制造中,相对于大批量生产,批量大小的考虑更重要,这样可以达到更好的经济效益。”相对于传统的制造手段,激光增材制造不仅省去了工具的成本,而且还提供了更大的设计自由度。以前难以想象的几何形状可以一次性制作出来,而在实际应用中,外界压力的分布已经可以非常精确地在CAD设计中来确定了。

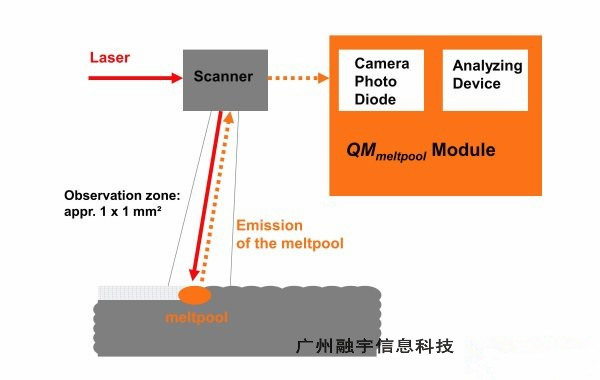

QMmeltpool QM模块的“在线过程监控”:系统采用摄像头和光电二极管,监控1×1平方毫米的很小的区域,并把成型过程记录下来。

这种方法可以制造具有内部形状和管道的部件,如冷却器等。教授博士工程师Emmelmann说:“我已经看到了这个工艺制作高达一米的结构部件和发动机部件的巨大潜力。”

Laser Zentrum Nord,教授博士 Claus Emmelmann

此外,激光熔凝技术能够开发安全相关的部件,比现在的组件更耐用。Emmelmann解释:“使用激光增材制造材料的制成品具有较大的刚度,同时,延展性更小,这些特性可以通过正确的热处理来进一步提高。”

零配件供应2.0:及时,分散和“按需”

将来,备件的制造很有可能以“按需”的方式进行,不需要生产中心也不需要特殊的工具了。当一个部件出现故障时,备用部件可以在所需要的地方直接生产。这样减小了资本负担,增加了灵活性,特别缩短了取得配件的时间,大大化解了航空业的成本压力。

形成分散生产网络的全球和区域战略是可能的。这最大限度地减少了运输距离,最重要的是缩短了交货时间。其结果是,大大降低了与维护相关的停机时间和检测时间。

组件或产品设计的仿生学

金属激光熔融工艺,可以实现极其精致,甚至骨骼状即多孔结构。Emmelmann相信“未来的飞机零件将因此变成’仿生’的结构”。

经过数百万年的自然进化,自然界已经对于飞行的轻质结构以及如何利用最小的能耗进行飞行给出了非常清晰的答案。空中客车公司正在分析在自然界中发现的适用性解决方案。

Peter·Sander:“第一个原型展示仿生动机的巨大潜力,预计在设计和生产模式方面将会推出一些转变。”

摘自《中国3D打印网》